Verktygsväxlare ökar flexibiliteten, hos Scania

Effektivt utnyttjande av industrirobotar kräver verktygsväxlare, det visar erfarenheterna från den nya karossanläggningen på Scania i Oskarshamn. Vid val av leverantör är kvalitet och support avgörande faktorer.

På Scanias anläggning i den svenska kuststaden Oskarshamn tillverkas samtliga hytter för lastbilskoncernens europamarknad. Fem verkstäder arbetar i sekvens, pressning, kaross, grundmålning, täcklack och montering.

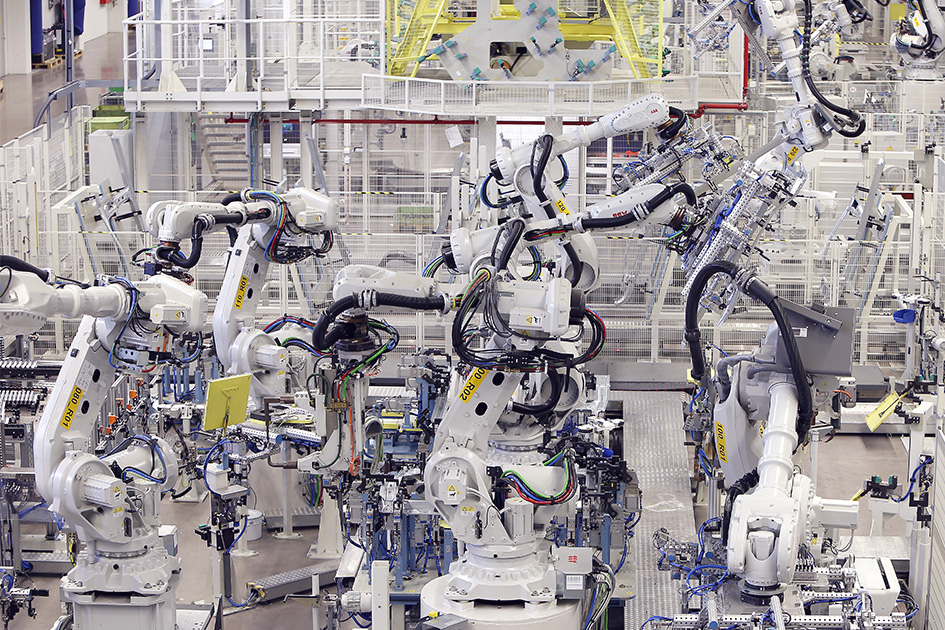

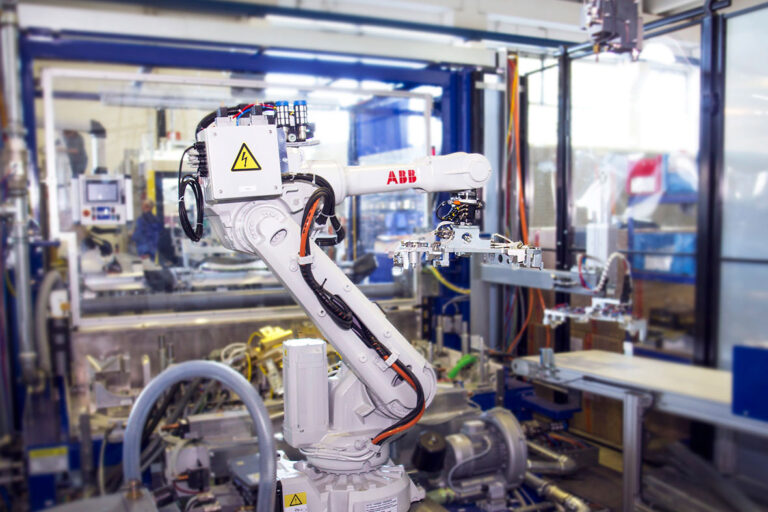

Hösten 2016 startades den nya karossfabriken upp, 33 000 kvadratmeters golvyta. De helt nya modellerna S och R tillverkas här, inte en plåt är densamma som i de tidigare. Anläggningen är en av Europas modernaste. Arbetsmiljön är lugn, luften ren, säkerheten hög, ljudnivån låg.

Den höga graden av robotisering är inte bara en förutsättning för Scanias produktionsvolymer och ekonomisk hållbarhet utan också för deras erkänt höga och jämna kvalitet. Jörgen Boman, robotspecialist på Scania:

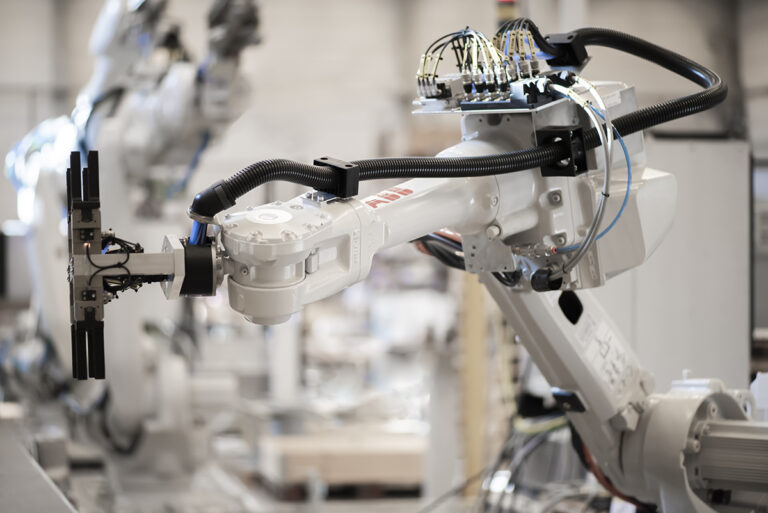

– Karossanläggningens 288 robotar är alla bestyckade med RSPs verktygsväxlare, antingen automatiska eller MQC. Produktionskapaciteten har dubblerats.

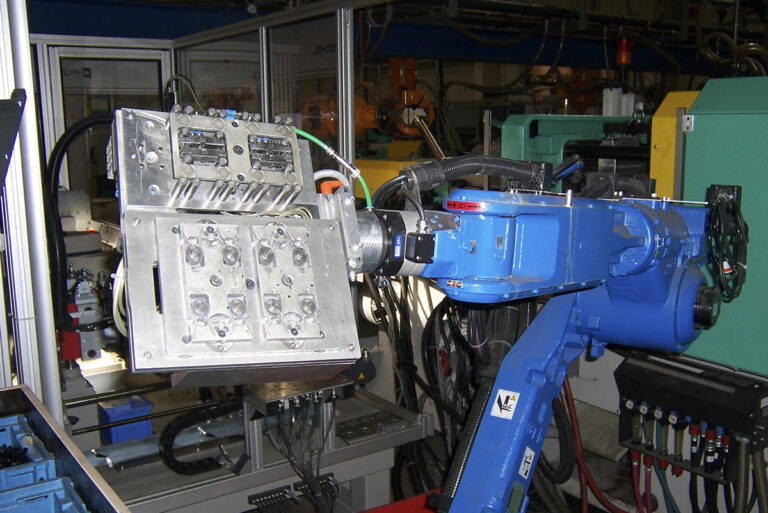

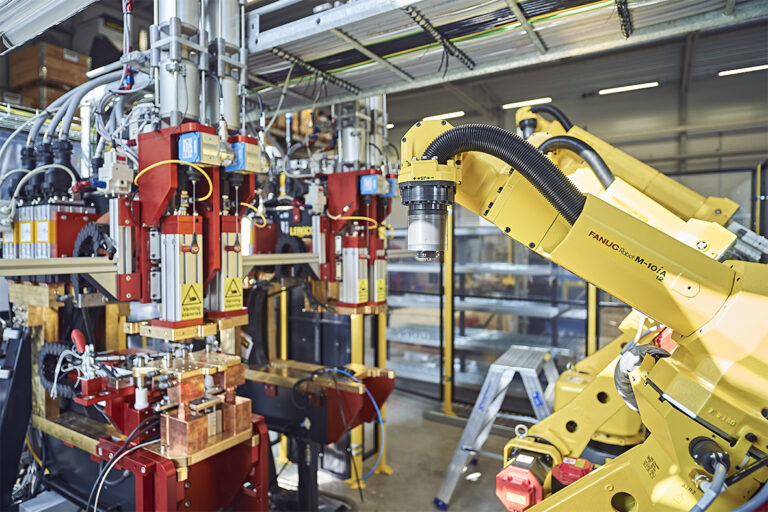

De 172 automatiska växlarna består uteslutande av modellen TC480, utformad för laster upp till 500 kg och vridmoment motsvarande 5000 Nm. Modulariteten är långtgående och bestyckningen kan innefatta allt från materialhantering till limning och punktsvets. Förkortningen MQC står för Manual Quick Changer, vilka används för att underlätta manuella verktygsbyten.

Vid valet av verktygsväxlare var kvalitet och tillgång till service och support viktiga faktorer. Jörgen Boman konstaterar:

– Under två år körde vi en test med en 480-växlare, inget behövde åtgärdas. Från RSP har vi tillgång till utbildning och snabb support. Om vi kör sönder något har vi en reservdel inom fyra timmar med taxi. Service och supportverksamhet är starka kort.

– Dessutom är våra tidigare anläggningar bestyckade med RSPs verktygsväxlare.

Varför används verktygsväxling? Det uppenbara svaret är att det möjliggör att mer arbete kan utföras av färre robotar och därmed krävs lägre investeringar. Men effekterna är mer långtgående än så:

– Automatiska växlare sparar plats, ytterligare robotar kräver större yta. Utan verktygsväxling krävs också mer hantering vilket i sin tur leder till fler fixturer, större avstånd, fler överlämningsställen, etcetera. Det blir som en snöboll som rullar, växer och växer.

Under 2011 påbörjade Scania arbetet med att utforma den nya karossanläggningen. En arbetsgrupp från olika delar av företaget med kompletterande kompetenser tillsattes.

– Vi frågade oss vilken utrustning som skulle behövas för att producera den nya karossen, olika alternativ övervägdes. Vilka robotar krävs? Hur ska de vara bestyckade? Under arbetets gång förändras saker. Vi frågade oss också var leverantörerna fanns, om vi tidigare fått bra support, finns svensk representant?

Och slutsatsen ifråga om verktygsväxling?

– Vi kör på RSP än en gång, avslutar Jörgen Boman.