Kleben mit Drehdurchführung und Werkzeugwechsel leicht gemacht, Frimo

Die FRIMO Gruppe gehört mit ihrem Standort in Freilassing zu den marktführenden Anbietern von Produktionslösungen zur Herstellung von Tür- und Innenraumverkleidungen. In einem aktuellen Projekt haben sich die Technologiespezialisten von FRIMO für den Einsatz einer Drehdurchführung mit integriertem Werkzeugwechsler von Robot System Products entschieden. Der ABB Roboter in der FRIMO Kaschieranlage kann dabei die 6. Achse frei drehen ohne das Schlauchpaket zu beanspruchen.

Beispielhafte Entwicklung und Marktanpassung

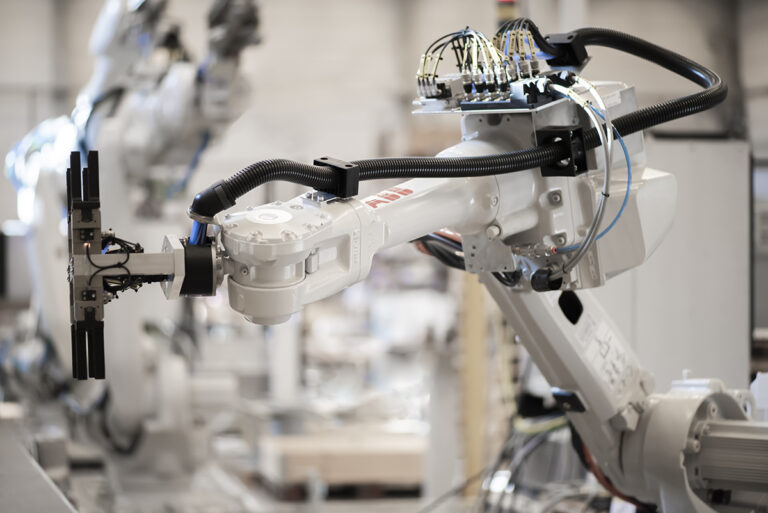

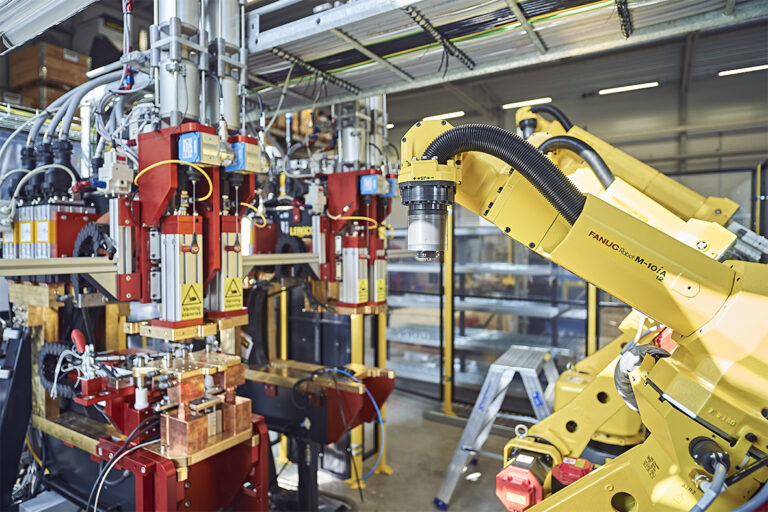

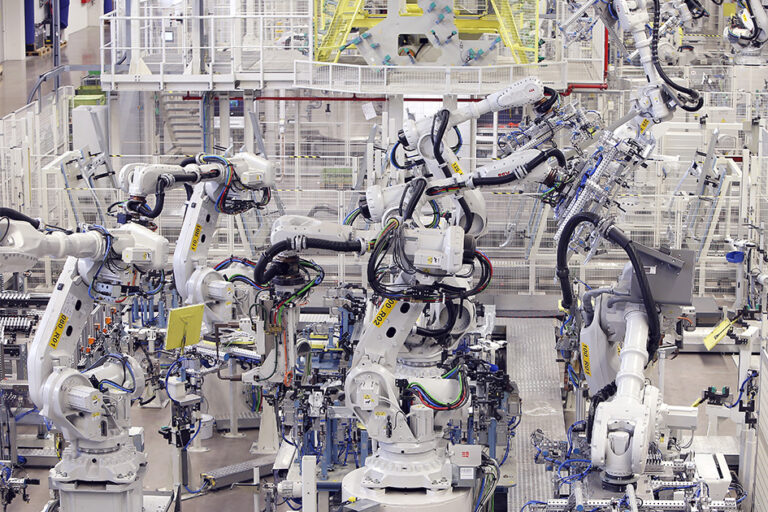

Der Einsatz mehrachsiger Robotersysteme sorgt für mehr Flexibilität und eröffnet dadurch neue Möglichkeiten bei der Automatisierung von Applikationen. Im Gegensatz zu anderen Systemen kann ein Roboter mehrere Aufgaben übernehmen. Um diese Flexibilität voll ausschöpfen zu können, ist es in vielen Fällen erforderlich, dass der Roboter einen Werkzeugwechsel durchführen kann und bei komplexen Aufgabenstellungen alle Achsen möglichst flexibel einsetzen kann. Auch der FRIMO Standort im oberbayrischen Freilassing setzt daher auf 6-Achs-Robter bei der Automatisierung ihrer Kaschieranlage. Im idyllischen Berchtesgadener Land, kurz vor der Grenze zu Österreich, bauen die rund 230 Mitarbeiter am Standort Freilassing Anlagen und Werkzeuge für das Thermoformen, Kaschieren und Umbugen von Kunststoffkomponenten, wie etwa bei Tür- und Innenraumverkleidungen von Autos.

Höchste Präzision

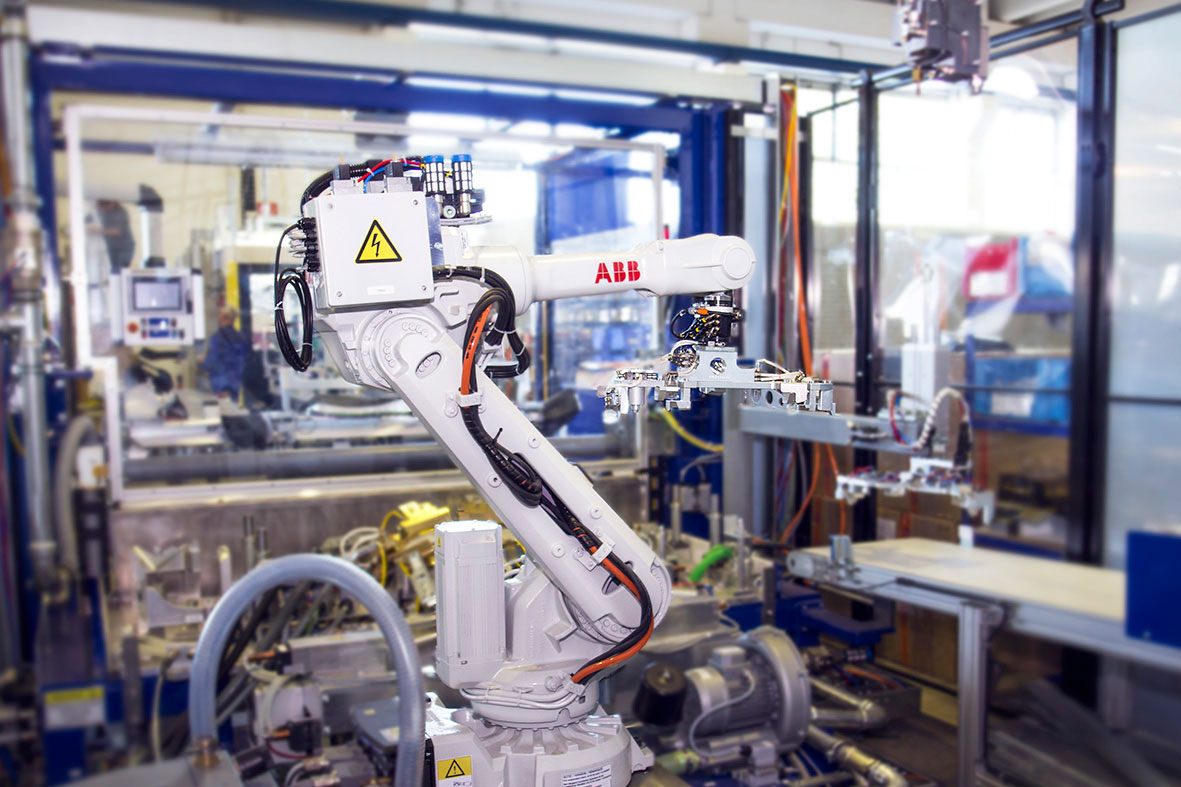

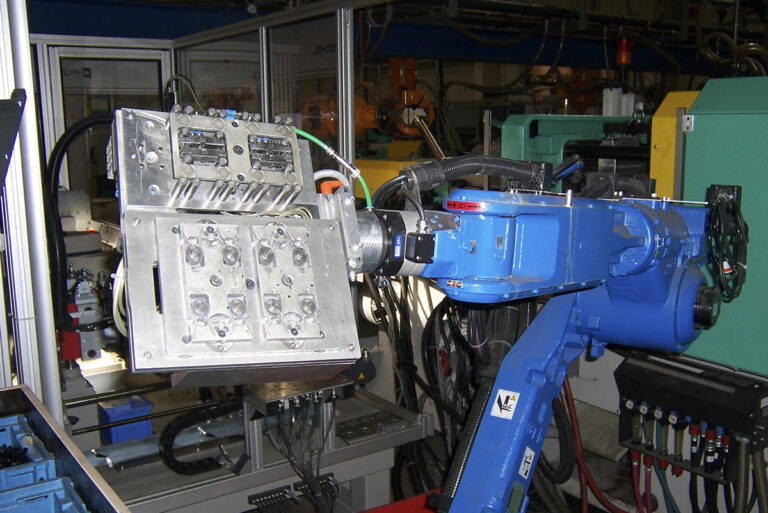

Für einen italienischen Tier 1 Zulieferer hat FRIMO eine Kaschier- und Umbuganlage mit einem ABB IRB 2600 Roboter automatisiert, um Türinnenraumverkleidungen zu produzieren. Doch zunächst legt ein Bediener manuell die Trägerteile am Bedienplatz der Maschine ein und fixiert das Dekor mit Hilfe von Vakuumschlitzen. Ein Schwenkarm bringt nun Trägerteil und Dekor in das Innere der Anlage, wo der eigentliche Arbeitsprozess stattfindet. Der Roboter greift mit einem eigens von FRIMO konstruierten Greifer das Trägerteil und transportiert es zur Baugruppe für den Kleberauftrag. Dort wird der Kleber in einem Beutelschmelzgerät erhitzt und über Schläuche in Richtung Klebersprühkopf gefördert. Der Roboter fährt unterhalb des Klebersprühkopfs die Kontur des Trägerteils ab, während der Kleber aufgetragen wird.

Mehr Flexibilität beim Klebevorgang

Hier kommt nun der Vorteil der RSP Drehdurchführung zum Tragen. Das gleichmäßige und genaue Auftragen des Klebers ist eine große Herausforderung und entscheidend für einen erfolgreichen Prozess. Dank der Drehdurchführung kann die 6. Achse des Roboters komplett frei bewegt werden. Dies ermöglicht ein sauberes Abfahren der Trägerkonturen, ohne dabei das Schlauchpaket des Roboters mitzubewegen. Dies liegt eng am Roboterarm an und überträgt die Medien mittels der Drehdurchführung an den Greifer an der 6. Achse weiter. Die Drehdurchführung von RSP ist eine patentierte Neuentwicklung und basiert auf einem bürstenlosen Übertragungssystem mit geeigneten Materialien und intelligenter Schirmung. So können nicht nur analoge Signale in höchster Qualität übertragen werden, sondern auf Wunsch auch IP-Protokolle im CAT6e-Standard. Ist der Kleber auf dem Trägerteil aufgetragen, geht es über eine Flash-Strahler-Heizung, wo der Kleber zwischen 105 und 120°C aktiviert wird, in Richtung Press-/Umbugstation. Hier wird das Trägerteil nun vom Roboter auf das bereits wartende Dekor gepresst. Während des Pressens fahren die Umbugschieber in die Arbeitsposition, umdas überstehende Dekormaterial auf der Trägerrückseite zu fixieren. Das fertige Bauteil wird dann vom Roboter auf ein Förderband gelegt und aus der Anlage transportiert.

Hohe Wiederholgenauigkeit beim Werkzeugwechsel

Dabei spielt es dank dem integrierten RSP Werkzeugwechsler für den Roboter keine Rolle, ob es sich um eine linke oder rechte Türe handelt. Beide können auf der gleichen Anlage gefertigt werden. Hierfür muss lediglich das Press-/Umbugwerkzeug manuell ausgetauscht werden. Der Roboter wechselt dann vollautomatisch den Greifer. Bei dem von Robot System Products entwickelten und patentierten Verschlussverfahren „TrueConnect“ wird der Werkzeugwechsler über ein Kugelsystem angedockt. Mit den Kugeln wird die zugehörige Werkzeugplatte automatisch in speziell eingearbeitete Kavitäten zentriert. So wird eine sehr hohe Wiederholgenauigkeit und Zuverlässigkeit bei minimalen Verschleißerscheinungen realisiert. Dies garantiert folglich eine sehr hohe Lebensdauer. Darüber hinaus ermöglicht das „TrueConnect“-Verfahren den Anwendern eine Kraftmomentaufnahme, die nahezu doppelt so hoch ist wie bei herkömmlichen Systemen.